こんにちは!(^^)!

愛知県の工場を中心に工場の省エネ提案をしているサンエイテクニクスの髙木です。

コンプレッサーは工場に欠かせないもの。

そのコンプレッサーの消費電力は、

工場全体の消費電力の多くを占めています。

今使用されているコンプレッサーの省エネを見直せば、

工場全体の省エネにつながります。

わかってはいるのだが・・・できていない。

このようなお悩みはありませんか?

● 台数制御を導入しておらず、個々のコンプレッサーがアンロード、ロードを繰り替えている状態です・・・

● 数台を運転させていて、負荷に合わせて運転台数を増やすだけの取り組みをしていました・・・

● 使用しているコンプレッサーのメーカーが混在していて、台数制御を導入できずにいました・・・

● これまで制御対象は集中設置させているコンプレッサーのみでした・・・

そのようなお悩みには!

負荷予測台数制御

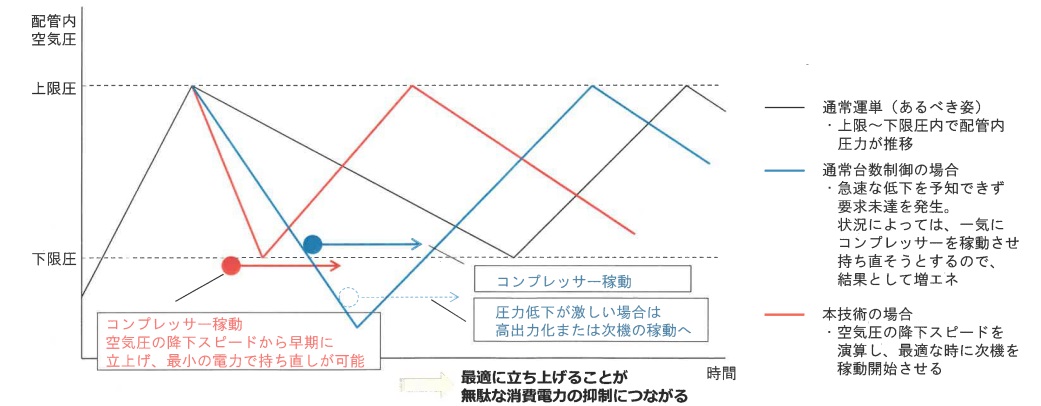

※圧力下降上昇の変化率、流量の変化を監視して、ロスを抑える流量予測制御

| 台数制御を行う場合は、配管内圧力に対して上限・下限を設定します。 通常の制御の場合、上限・下限圧に達した段階で制御が始まります。 一方、本技術では、配管内空気圧の低下スピードを自動制御して、 要求下限を割らないように制御を行います。 結果として、2代目稼働などの余分な電力を消費することなく、 全体制御が実現します。 |

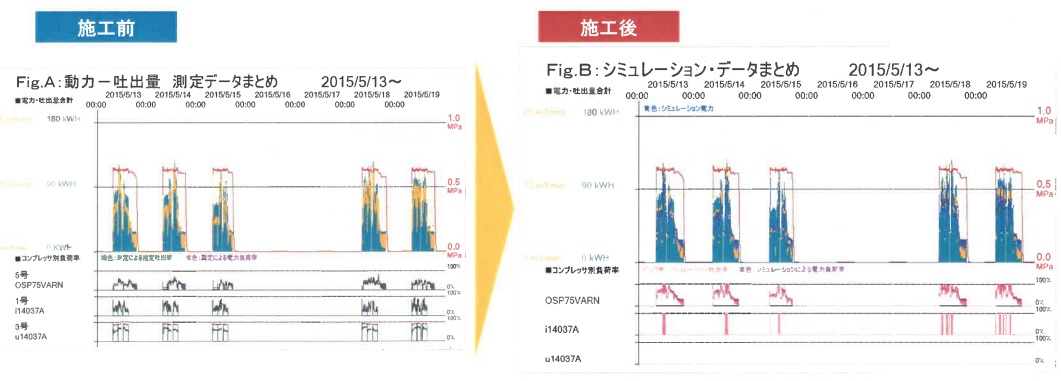

~某金属加工工場の施工事例~ |

| 75kw(INV)、37kw(INV)、37kw(定速機)の3台のコンプレッサーを使用。 |

| 課題 台数制御を導入しておらず、個々のコンプレッサーが負荷率50%程度で運転しており、 無駄に電力がかかっていました。 改善 負荷予測台数制御を導入して、37kw(定速機)を完全停止。 また、75kw(INV)のコンプレッサーをメインでフルロードさせ、 追随の2代目の37kw(INV)で調整し、最適な稼働を実現できました。 |

20%の省エネに成功!!

| ※省エネのポイント ① コンプレッサーの運転は100%フルロードが最も効率が良い(無駄な電力の消費が少ない) ② INVを追随で運転させることでエアの要求量い合わせて、コンプレッサーを制御できる (要求変動分に合わせた機種選定が必要) |

コンプレッサー台数制御盤を導入済みの工場でも、

まだまだ省エネする余地はあります!!

コンプレッサーの負荷予測台数制御について詳しく知りたい方には事例集を差し上げます。

ご希望の方はこちらからお申込みください!!