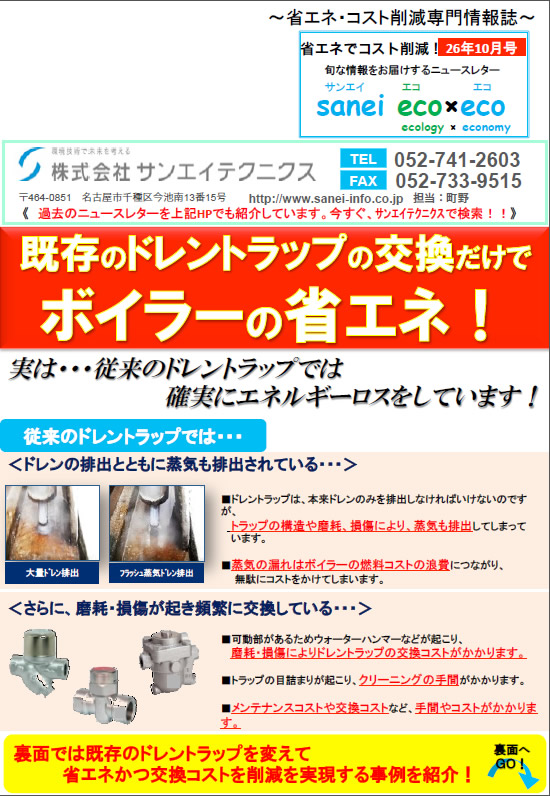

既存のドレントラップの 交換だけでボイラーの省エネ!

~省エネ対策詳細~

実は・・・従来のドレントラップでは確実にエネルギーロスをしています!

従来のドレントラップでは・・・

<ドレンの排出とともに蒸気も排出されている・・・>

■ドレントラップ䛿、本来ドレン䛾みを排出しなければいけないのですが、トラップの構造や磨耗、損傷により、蒸気も排出してしまっています。

■蒸気の漏れはボイラーの燃料コストの浪費につながり、無駄にコストをかけてしまいます。

<さらに、磨耗・損傷が起き頻繁に交換している・・・>

■可動部があるためウォーターハンマーなどが起こり、磨耗・損傷によりドレントラップの交換コストがかかります。

■トラップの目詰まりが起こり、クリーニングの手間がかかります。

■メンテナンスコストや交換コストなど、手間やコストがかかります。

既存のドレントラップを変えて、省エネかつ交換コスト削減を実現する事例を紹介!

※従来のドレントラップと違い、蒸気を漏らしません!また、ドレントラップを頻繁に交換する必要がありません!

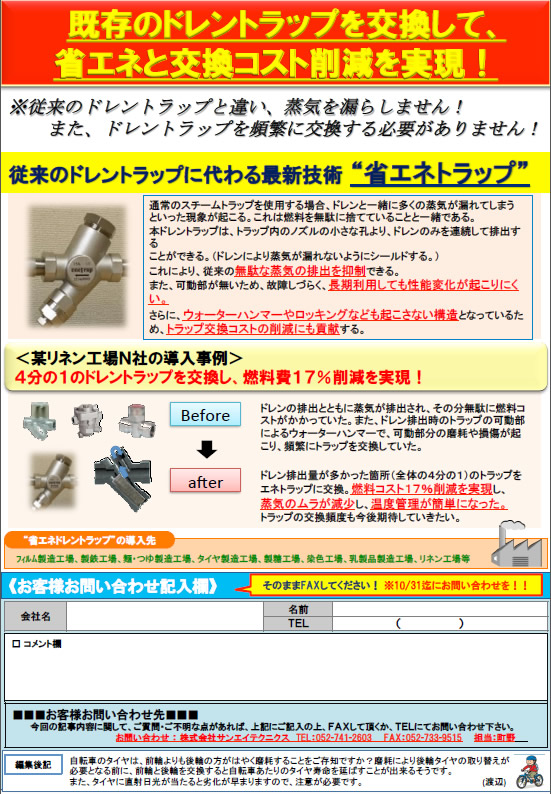

従来のドレントラップに代わる最新技術 “省エネトラップ”

通常のスチームトラップを使用する場合、ドレンと一緒に多くの蒸気が漏れてしまうといった現象が起こる。これは燃料を無駄に捨てていることと一緒である。本ドレントラップは、トラップ内のノズルの小さな孔より、ドレンのみを連続して排出することができる。(ドレンにより蒸気が漏れないようにシールドする。)これにより、従来の無駄な蒸気の排出を抑制できる。

また、可動部が無いため、故障しづらく、長期利用しても性能変化が起こりにくい。

さらに、ウォーターハンマーやロッキングなども起こさない構造となっているため、トラップ交換コスト䛾削減にも貢献する。

<某リネン工場N社の導入事例>

Before

4分の1のドレントラップを交換し、燃料費17%削減を実現!

ドレンの排出とともに蒸気が排出され、その分無駄に燃料コストがかかっていた。また、ドレン排出時のトラップの可動部によるウォーターハンマーで、可動部分の磨耗や損傷が起こり、頻繁にトラップを交換していた。

↓

After

ドレン排出量が多かった箇所(全体の4分の1)のトラップをエネトラップに交換。燃料コスト17%削減を実現し、蒸気のムラが減少し、温度管理が簡単になった。トラップの交換頻度も今後期待していきたい。

“省エネドレントラップ”の導入先

フィルム製造工場、製鉄工場、麺・つゆ製造工場、タイヤ製造工場、製糖工場、染色工場、乳製品製造工場、リネン工場等